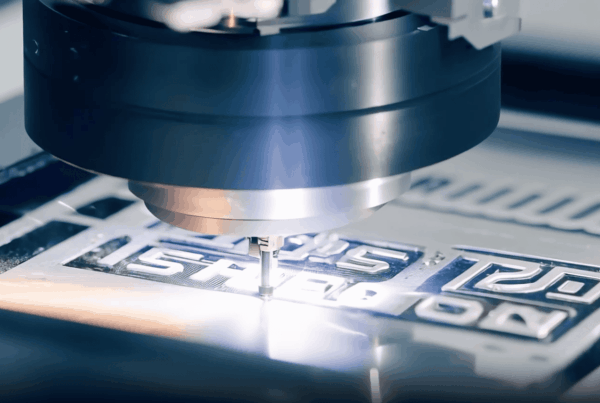

Con due strati si ottengono le carte che racchiudono merendine, cioccolata e altri prodotti alimentari. Con più strati e una composizione chimica diversa si produce una barriera di rinforzo presente nei giubbotti antiproiettile dell’esercito americano. Cambiando ancora una volta la composizione e aggiungendo altri strati, si crea uno dei componenti da applicare ai pannelli fotovoltaici.

Crescente, diversificata e capillare: è la diffusione del packaging leggero, cioè di imballaggi flessibili formati dall’accoppiamento di due o più pellicole di materiali diversi. Parliamo della carta “metallica” che avvolge la cioccolata, del confezionamento di molti prodotti alimentari, dei blister che contengono i medicinali, ma anche di applicazioni meno convenzionali come in ambito militare.

Nordmeccanica: una crescita vertiginosa su scala mondiale

Della cerchia ristrettissima di aziende che assemblano e producono packaging leggero fa parte anche Nordmeccanica, punto di riferimento internazionale ma orgoglio tutto italiano. Alle porte di Piacenza si trova la sede italiana del gruppo (ce ne sono altre 5 in tutto il mondo tra New York, Buenos Aires, Shanghai e Mumbai), in cui vengono progettate e assemblate macchine che possono costare fino a 5 milioni di euro. Ricerca, innovazione e accuratezza sono indispensabili per consegnare impianti che, per la loro complessità, richiedono fino a 6 mesi di lavoro.

La crescita di Nordmeccanica è stata vertiginosa. Fondata nel 1978, l’azienda è stata rilevata dall’attuale amministrazione – composta da Antonio Cerciello e dai due figli, Vincenzo e Alfredo – nel 1998, anno in cui il fatturato era a 18 miliardi di lire e si producevano circa 300 macchine all’anno. Numeri decisamente diversi rispetto alle oltre 3.200 installate nel 2018.

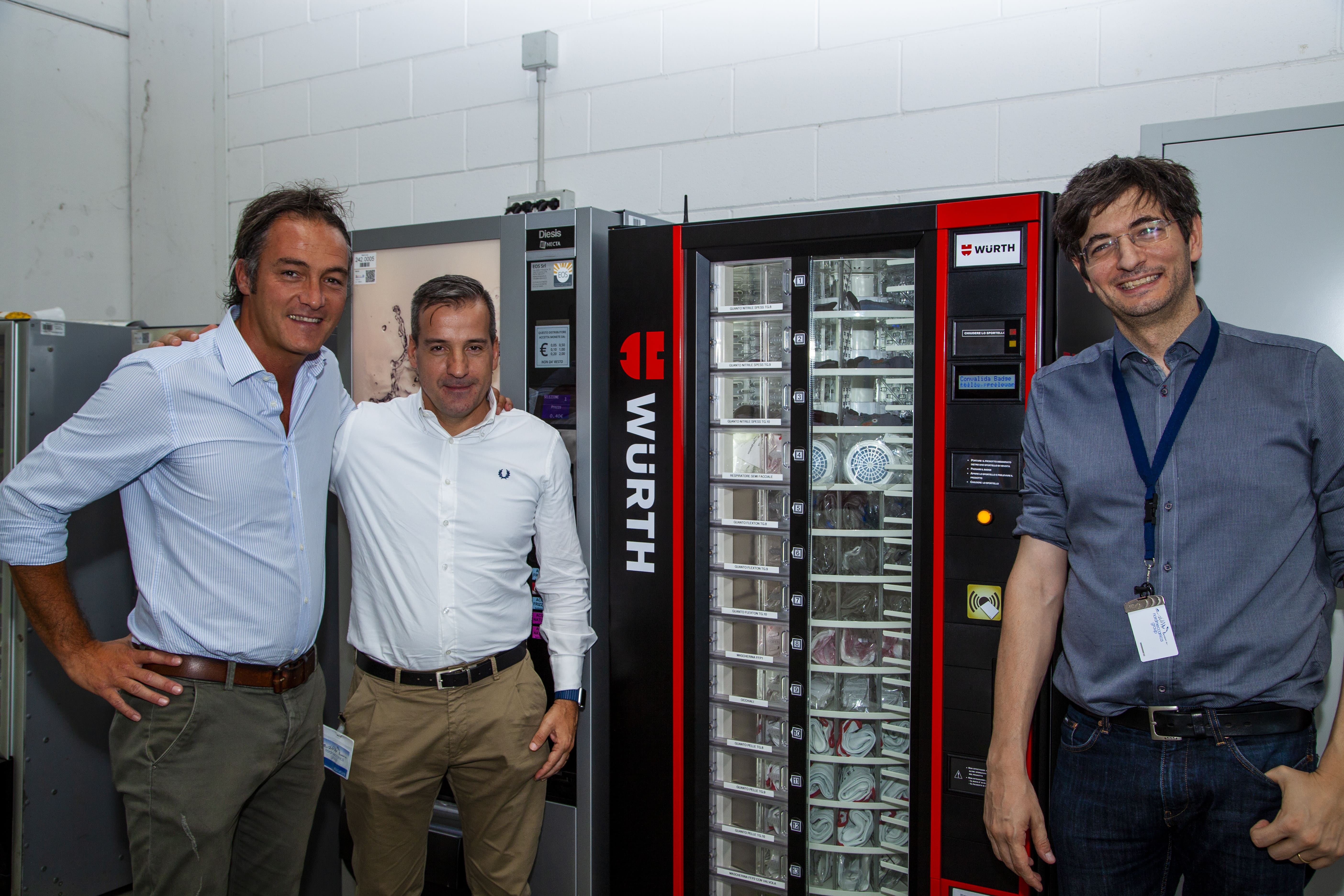

Perché Nordmeccanica ha scelto i distributori automatici di DPI?

A questa eccellenza in così rapida espansione è collegata anche Würth Italia. In che modo e attraverso quali servizi lo spiega Alfredo Cerciello, manager di Nordmeccanica.

“Würth è sempre stata uno dei nostri fornitori di riferimento. Da alcuni mesi, inoltre, è parte ancora più integrante dei processi di produzione. È stato attivato un OrsyMAT per la distribuzione dei dispositivi di protezione individuale nella sede piacentina; e presto ne verranno attivati altri 2 in altrettanti poli italiani. Dopo aver visto un video illustrativo sul canale YouTube di Würth Italia, sono subito parsi chiari i vantaggi di un sistema di questo tipo. Le attuali tecnologie e, nello specifico, il sistema OrsyMAT, permettono di ridurre la partecipazione umana nei processi in cui non è davvero indispensabile. Ora godiamo della possibilità di distribuire i DPI senza l’impegno di una persona dedicata solo a questa attività“.

Lo snellimento della filiera distributiva è reale: nessun dipendente è costretto a “subire” inefficienti processi autorizzativi per ottenere il bene di cui ha bisogno, con conseguente perdita di tempo. Allo stesso modo, il comparto commerciale gode di più autonomia e libertà durante le visite – programmate e non – della clientela.

Qual è la criticità produttiva che i sistemi Würth vi hanno permesso di risolvere?

Grazie a una crescente automatizzazione abbiamo reso più efficaci ed efficienti i nostri processi. In Italia ci sono più di 220 dipendenti, verso cui siamo tenuti a distribuire dispositivi di protezione individuale. È un numero a cui si deve sommare quello relativo a tutto il personale esterno, magari in visita negli stabilimenti. Era indispensabile orientarsi verso una distribuzione più snella e veloce.

Quali sono gli altri sistemi e i servizi Würth che potreste attivare in futuro?

Stiamo pensando all’attivazione di una scaffalatura Kanban per la fornitura di bulloneria.

Quanto è importante investire in sviluppo tecnologico e innovazione?

Oggi è indispensabile puntare su ricerca e sviluppo. Lavoriamo costantemente sulla personalizzazione dei macchinari – il 30% circa della nostra produzione è completamente personalizzata – e abbiamo creato un team di 20 risorse che segue in maniera diretta lo sviluppo dei nostri macchinari, per quanto riguarda sia la parte software sia la parte hardware.

Anche il costante ampliamento delle nostre sedi ha comportato un’evoluzione dei processi interni verso la digitalizzazione. Rapporti di intervento, fatturazione, meccanismi di approvvigionamento: tutto si è de-materializzato e viaggia attraverso una semplice mail.

Il packaging è spesso presente sul banco degli imputati quando si parla di tutela ambientale e di lotta contro l’inquinamento. Nordmeccanica, tuttavia, mostra grande attenzione a queste tematiche: quali soluzioni avete sviluppato in questo senso?

Per i nostri processi produttivi abbiamo sviluppato una tecnologia avanzata, che prevede l’uso di adesivi senza solventi. Abbiamo accordi di ricerca e sviluppo con player dal profilo internazionale nel settore della chimica, per sviluppare macchine specifiche in grado di lavorare con i loro prodotti. L’ultima a essere stata sviluppata, per esempio, è il frutto di un accordo con il reparto di ricerca e sviluppo di Henkel. L’uso di adesivi solvent-free comporta ovviamente un minor uso di solventi e quindi una minore emissione nell’ambiente di sostanze inquinanti. Parallelamente lavoriamo per lo sviluppo di macchinari a recupero energetico, che consentono di ridurre in maniera significativa il consumo energetico.

| E-Business

| E-Business