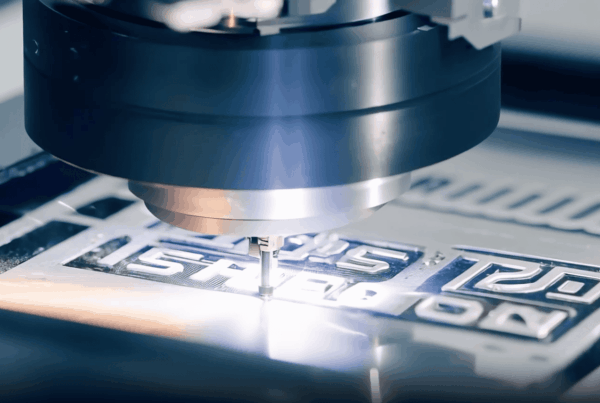

BMB Spa è un’azienda metalmeccanica con sede a Brescia che progetta e realizza macchinari per la produzione di semilavorati in plastica. Macchine apprezzate in tutto il mondo per la loro eccezionale robustezza, per l’elevatissima precisione e costanza di riproduzione. Macchine ad altissima tecnologia, produttive 24 ore al giorno, dalle eccezionali performance tecniche e dai bassi consumi energetici.

Abbiamo intervistato Loris Merli, Production Planner in BMB Spa, per comprendere come sia utilizzata la digitalizzazione in fase di approvvigionamento, con il sistema Kanban Light automatizzato e la nuova Würth Code Scanner App.

BMB è un’azienda che ha saputo affermarsi nel mondo. Quali sono stati i fattori chiave?

BMB nasce nel 1967 e sin dalle origini il prodotto si posiziona nella fascia alta del mercato per soluzioni tecniche e performances. Nei primi trent’anni di storia BMB si afferma gradualmente per qualità e affidabilità delle macchine ad azionamento idraulico. Dai primi anni 2000 nascono le prime macchine Full Electric e Hybrid caratterizzate da azionamenti elettrici, motori diretti e viti a rulli satelliti. Queste scelte strategiche, insieme alla brevettata chiusura (serie KW), diventano ben presto il fattore chiave del prodotto BMB, che in pochi anni assume una identità internazionale di leadership per qualità e soluzioni innovative.

Le scelte di premiare esclusivamente l’utilizzo di componentistica di alta qualità e di perseguire la customer satisfaction con la personalizzazione del prodotto hanno contribuito a far in modo che dopo oltre 50 anni, BMB sia una delle poche aziende italiane di proprietà familiare esempio del Made in Italy esportato in tutto il mondo.

Per quanto riguarda informatizzazione e digitale, quanto vengono utilizzati in azienda?

Come molte aziende del territorio bresciano, BMB è sempre stata orientata al prodotto, concentrando su di esso le proprie risorse e il proprio impegno.

Tuttavia la necessità di una svolta tecnologica è risultata sempre più evidente infatti, negli ultimi anni, in BMB la digitalizzazione sta assumendo un ruolo importante nella quotidianità aziendale.

Grazie a strumenti quali tablet, totem con schermi touch e lettori di barcode, abbiamo ottimizzato le attività di magazzino, rinnovato le modalità di raccolta dati di reparto e permesso una miglior consultazione delle informazioni ai nostri operatori. Inoltre abbiamo intrapreso un percorso di software selection al fine di implementare un moderno ERP che permetta una gestione più performante di tutte le attività aziendali.

Infine voglio sottolineare che dal punto di vista sistemistico, per merito del nostro IT manager, l’infrastruttura di rete e la sicurezza informatica interna rispettano degli standard elevati, in linea con quelli europei.

Cosa vi ha portato a dotarvi dei Kanban Light?

Ci sono due aspetti che caratterizzano la realtà di BMB: il frazionamento dell’area produttiva in quattro capannoni non adiacenti tra loro e l’ampiezza della gamma di prodotti offerta (tra l’altro soggetta a forte customizzazione). Entrambi questi fattori concorrono a rendere la logistica interna difficoltosa, sia per il numero elevato di destinazioni dei flussi di materiale, sia per l’innumerevole quantità di articoli diversi che devono essere gestiti.

L’adozione del sistema Kanban Light ci è sembrata la soluzione migliore per ridurre la movimentazione interna e minimizzare i rischi di stock-out. La gestione della minuteria da parte del personale BMB è sensibilmente diminuita, al contempo riusciamo a garantire la disponibilità di materiale presso i reparti in modo efficiente ed efficace.

Quali vantaggi ha portato l’automatizzazione del processo di riordino rispetto a prima?

Prima gli ordini venivano generati basandosi sulle indicazioni fornite mensilmente dai responsabili di reparto che definivano le quantità di materiale da reintegrare affidandosi ad un controllo visivo delle giacenze e alla loro esperienza. Tuttavia, a causa del product mix di BMB, sussisteva il rischio costante di esuberi o rotture di stock.

Con l’implementazione del sistema automatizzato di riordino Kanban Light abbiamo riscontrato molteplici vantaggi, ottimizzando molte fasi della supply chain; ad esempio, la tracciabilità del materiale è stata affinata: ogni ordine viene generato per uno specifico Kanban, tutti i documenti riportano il codice prodotto BMB (oltre a quello Würth) e i DDT indicano l’esatta scaffalatura da rifornire.

Viene ordinato solo quanto è necessario, riducendo le attività dell’ufficio acquisti e le immobilizzazioni di materiali; evitando di accumulare materiale ne beneficia anche l’ordine del reparto. Il controllo settimanale da parte del refiller Würth permette di intercettare tempestivamente i fabbisogni inaspettati, in modo che non sia necessario effettuare ordini e trasferimenti urgenti oltre a quelli programmati. Da sottolineare che i responsabili di reparto non sono più obbligati a svolgere attività a basso valore aggiunto inerenti all’approvvigionamento o al riempimento degli scaffali.

Il sistema Kanban Light ci è sembrata la soluzione migliore per ridurre la movimentazione interna e minimizzare i rischi di stock-out

Avete provato la Würth Code Scanner App? Che valutazione ne fate?

Abbiamo apprezzato la nuova modalità di inoltro dell’ordine tramite applicazione poiché permette una gestione estremamente rapida mediante un comune smartphone o tablet. Utilizzando la Würth Code Scanner App, l’addetto Würth che si reca in BMB per svolgere il refill dei sistemi Kanban Light, è in grado di leggere il barcode degli articoli da riordinare, modificarne (se necessario) le quantità, ed inoltrare l’ordine in un paio di passaggi.

Mentre la gestione precedente mediante scanner, sebbene funzionale, risultava più laboriosa necessitando di un PC per inviare l’ordine.

Quale altre funzionalità legate al riordino dei materiali state progettando di integrare?

Abbiamo intenzione di implementare il sistema Kanban Light in tutti i reparti dell’azienda in modo da unificare le modalità di gestione della minuteria. Successivamente valuteremo se integrare la fornitura di altro tipo di materiale, come la raccorderia. Siamo interessati anche alla possibilità di installare dei distributori automatici di DPI e altri prodotti di consumo, così oltre a snellire il processo di riordino si otterrebbe una tracciabilità dei prelievi, cosa al momento assente. Inoltre, stiamo lavorando al fine di ottimizzare il flusso dell’ordine, automatizzandolo totalmente con la Business Integration Platform al fine di ridurre i tempi di attraversamento ed evitare errori di trascrizione.

Come considerate il supporto commerciale di Würth?

Ad oggi ritengo il supporto commerciale di Würth presente e attivo nel valutare le necessità aziendali, nel gestire la fornitura di nuovi articoli e tempestivo nel risolvere le problematiche sorte durante l’istallazione del nuovo sistema Kanban Light.

| E-Business

| E-Business