La vita dei tubi flessibili è particolarmente dura! Usura, uso intensivo, agenti atmosferici e molti altri fattori ne compromettono la durata e l’affidabilità, mettendo così a rischio anche la sicurezza degli autotrasportatori. Per evitare brutte sorprese e viaggiare in tranquillità è importante quindi effettuare controlli periodici e sostituire immediatamente qualsiasi componente precaria o danneggiata. In questo articolo analizzeremo quindi quali sono i principali rischi provocati da tubi flessibili rovinati, come prevenirli e come sostituire i pezzi in modo corretto.

I principali rischi causati dai tubi flessibili e come proteggerti

Maneggiare tubi flessibili o componenti usurate richiede molta attenzione perché il rischio di farsi male è piuttosto elevato. Con un po’ di precauzione e qualche accorgimento puoi però operare in sicurezza e scongiurare così spiacevoli incidenti. L’importante è conoscere i pericoli in partenza in modo da poter mettere in atto le giuste azioni preventive. I rischi principali a cui vai incontro nel sostituire un tubo flessibile sono:

Maneggiare tubi flessibili o componenti usurate richiede molta attenzione perché il rischio di farsi male è piuttosto elevato. Con un po’ di precauzione e qualche accorgimento puoi però operare in sicurezza e scongiurare così spiacevoli incidenti. L’importante è conoscere i pericoli in partenza in modo da poter mettere in atto le giuste azioni preventive. I rischi principali a cui vai incontro nel sostituire un tubo flessibile sono:

- ustioni da fluidi: i fluidi presenti all’interno dei circuiti possono raggiungere temperature altissime. Per evitare ustioni sulla pelle, proteggi la raccorderia con dispositivi adeguati

- contatto con carburanti pressurizzati che possono provocare seri danni alla pelle. Prima di disconnettere i tubi, verifica sempre il livello di pressione e, prima di immettere pressione nel circuito, serra bene tutti i raccordi

- esplosioni o incendi innescati da particolari condizioni. Per limitare questo rischio, proteggi sempre il tubo di raccordo.

- shock elettrico: talvolta gli incendi sono innescati da scintille elettriche generate dai fluidi in pressione. Per limitare il pericolo, scegli tubi con sottostrato non conducibile

- rottura o scoppio di un tubo flessibile raccordato che lanciati a forte velocità possono causare seri colpi di frusta. Per evitarlo, ripara i tubi con strumenti di ritenzione idonei

Devi cambiare un tubo flessibile o una sua componente? Ecco cosa verificare per scegliere il pezzo giusto

Ogni impianto ha caratteristiche specifiche e richiede determinate manutenzioni. Conoscere l’impianto è quindi il primo passo per intervenire in sicurezza e non fare imprudenze. Nello specifico, nella scelta di un tubo flessibile o di un elemento da sostituire presta sempre attenzione a questi fattori:

- aspirazione: negli impianti con ingresso a pompa, verifica la resistenza del tubo flessibile al valore di depressione prevista

- pressione: la massima pressione di esercizio del tubo deve essere uguale o superiore a quella del sistema operativo. Una pressione del sistema troppo elevata limita infatti sensibilmente la durata del tubo flessibile

- permeabilità del fluido attraverso il tubo: questo valore varia molto in funzione delle mescole con cui è costruito. Tienilo sempre presente e, in caso di dubbi, consulta il produttore del gas e/o il fabbricante del tubo

- temperatura del sistema: sia la temperatura transitoria sia quella statica non devono mai essere superiori a quelle previste dal tubo. Evita quindi di far passare i tubi flessibili vicino a fonti di calore e utilizza sempre guaine protettive a isolanti

- vibrazioni: se il tubo è sottoposto ad eccessive vibrazioni, la sua durata ne risente. Con delle fascettature puoi però ridurre il rischio

- compatibilità dei vari elementi: i 4 fattori principali da considerare sono la temperatura, la concentrazione, la pressione del fluido e la durata del periodo di esposizione. Accertati che siano compatibili tra loro e rispondano ai requisiti dell’impianto

Scelta del tubo flessibile: quali caratteristiche deve avere per durare il più possibile?

Dopo queste verifiche preliminari puoi procedere alla scelta del tubo flessibile che dovrà quindi rispondere a specifici requisiti. Ecco cosa devi sempre valutare:

- dimensionamento: il valore minimo delle perdite di carico deve essere in linea con i valori di pressione dell’impianto altrimenti rischi che si generino turbolenze o surriscaldamenti indesiderati

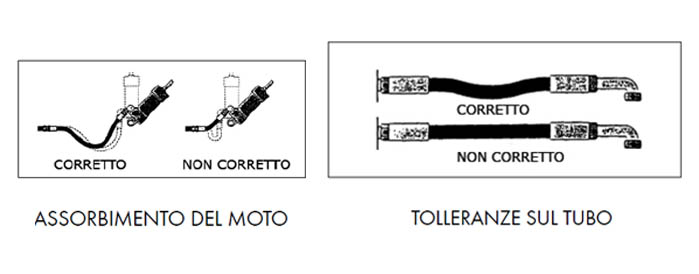

- lunghezza: un tubo troppo lungo diminuisce le prestazioni del sistema e aumenta il rischio di perdite da carico. Un tubo troppo corto può causare problemi di trazione sui raccordi. La lunghezza ideale deve quindi assecondare il moto ed evitare di andare sotto il raggio minimo di curvatura. E deve sopportare le variazioni di lunghezza dovute al movimento della macchina.

compatibilità con i raccordi di estremità: raccordi e tubi flessibili devono essere sempre compatibili tra loro, per non rischiare perdite o sfilamenti. Attieniti quindi sempre alle indicazioni del produttore

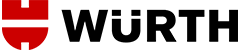

compatibilità con i raccordi di estremità: raccordi e tubi flessibili devono essere sempre compatibili tra loro, per non rischiare perdite o sfilamenti. Attieniti quindi sempre alle indicazioni del produttore- raggio minimo di curvatura: curvature eccessive o, al contrario, troppo ridotte, compromettono sensibilmente la durata del tubo flessibile. Segui quanto riportato dal costruttore

Tutte le altre componenti da abbinare ai tubi flessibili

L’efficienza di un impianto e la durata dei tubi flessibili dipende molto anche da tutte le componenti aggiuntive da collegare al tubo. Ci riferiamo in particolare a:

- giunti girevoli: devi usarli ogni volta che due elementi del sistema sono in rotazione reciproca. Con i giunti girevoli elimini ogni effetto di torsione

- adattatori con dado girevole: servono per trasferire effetti di torsione durante il montaggio del tubo flessibile

- curve e adattatori da usare per eliminare sollecitazioni dal tubo

- guide e fascette, da applicare per sostenere i tubi o per evitare che vadano a contatto con altre parti in movimento

Come seguire l’installazione dei tubi flessibili passo dopo passo

È il momento di eseguire l’intervento vero e proprio: la sostituzione o l’installazione dei tubi flessibili. È un’operazione delicata che deve essere svolta con cura e seguendo varie operazioni. Procedi in questo modo:

- Fai tutti i controlli pre-installazione. Esamina quindi la lunghezza del tubo, il suo aspetto esterno, il diametro e la marcatura. Verifica che non ci siano bave o danni superficiali

- Muovi il tubo con precauzione. Fai attenzione a non fletterlo o stressarlo troppo ed evita di curvarlo troppo per non ridurne l’efficienza

- Evita qualsiasi torsione. Controlla che la marcatura sia lineare per evitare così di assemblare il tubo in torsione. Rischieresti di ridurre la durata del tubo e causarne lo sfilamento

- Segui le indicazioni del costruttore. Durante l’installazione attieniti sempre a quanto indicato dal produttore

- Assicurati che i raccordi siano ben serrati. Utilizza chiavi dinamometriche per evitare sovratorsioni sul raccordo. Ogni tipo di connessione richiede infatti diversi tipi di carichi torsionali

- Controlla il funzionamento del sistema. Elimina l’aria all’interno del sistema e, solo dopo averlo fatto, mettilo in pressione. Durante la verifica di tenuta non toccare alcun componente

| E-Business

| E-Business