La storia di Riva comincia nel 1842 sul Lago d’Iseo, quando un giovane maestro d’ascia compie un vero miracolo, rimettendo in sesto gran parte delle barche dei pescatori distrutte da un improvviso e devastante fortunale e guadagnandosi così la fiducia dei sebini. Nel maggio 2000 Riva viene acquisito da Ferretti Group che lo riporta dove è tuttora: ai vertici della nautica mondiale, riconosciuto emblema di arte nautica Made in Italy.

I Cantieri Riva di Sarnico hanno installato i nostri sistemi Kanban Light con 50 scaffali su diverse postazioni, con una soluzione di e-procurement integrata sul gestionale.

Abbiamo intervistato Simone Consonni, Logistic Supervisor dei Cantieri Riva di Sarnico, sui temi della digitalizzazione e della logistica intelligente.

Quanto conta la digitalizzazione dei processi nei Cantieri Riva di Sarnico?

La digitalizzazione ha un ruolo fondamentale per diversi motivi. I principali sono sicuramente da individuare nel risparmio di tempo e risorse per ciò che rientra nella gestione dei flussi ordinari, nell’accuratezza e precisione per quanto riguarda lo scambio di dati.

Cosa vi ha convinto ad implementare una soluzione logistica di ben 50 scaffali e 2800 contenitori?

Ci ha convito la possibilità di efficientare le linee produttive, che hanno sempre a disposizione il materiale di consumo utile alle varie fasi di montaggio. Abbiamo oltretutto suddiviso questo materiale in due ulteriori linee, denominate alta e bassa. Così facendo abbiamo potuto ridurre gli spostamenti del personale all’interno della linea.

Prima del Kanban Light come veniva gestito l’approvvigionamento del materiale?

In precedenza si aveva una gestione manuale. Su ogni linea c’erano diversi contenitori con all’interno materiale vario di consumo. Il passaggio di informazioni per la fase di riordino avveniva mediante comunicazione verbale o scritta. Una volta arrivato l’ordine del materiale, il riempimento dei contenitori avveniva nel magazzino centrale, comportando quindi un continuo spostamento del personale dalle linee di produzione al luogo di rifornimento.

Ci ha convito la possibilità di efficientare le linee produttive.

Avendo diverse postazioni c’è qualche accorgimento che vi consente una gestione ottimale?

Prima di partire con questo progetto c’è stata una fase di analisi con il team Würth. C’era infatti da capire come poter gestire al meglio l’elevata mole di materiale che necessitiamo. Si è quindi deciso di optare per delle “etichette parlanti” sui contenitori. Grazie a questo efficace sistema possiamo ottenere tutti i dati utili per una gestione corretta del materiale, sia in fase di ordine che nello smistamento e stoccaggio che ne consegue.

Che soluzioni di e-procurement avete adottato?

Würth ci ha proposto una soluzione di e-procurement che ci consente di gestire il Documento di trasporto, o DDT, per via informatica. Una soluzione che ci consente di avere più efficienza nelle tre fasi dell’ordine: ordine d’acquisto, entrata merci, scarico del materiale contabilizzato.

Come considera il supporto tecnico e commerciale offerto dai referenti Würth?

Come tutti i grandi progetti all’inizio abbiamo incontrato delle difficoltà, dovute principalmente al gran lavoro di codifica corretta del materiale. Ma le problematiche sono state risolte in breve tempo grazie al lavoro condotto in simbiosi tra Ferretti Group e Würth.

State pensando anche ad altre soluzioni Würth per il prossimo futuro?

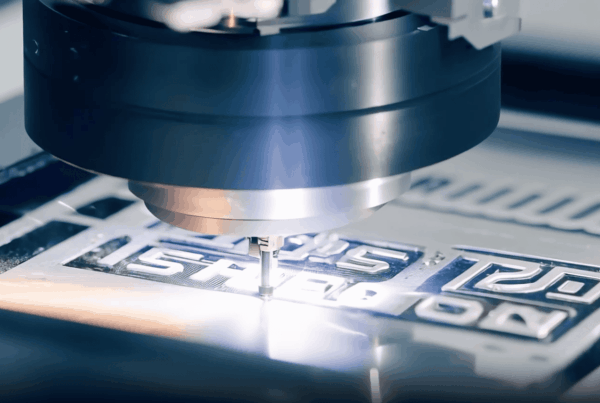

Stiamo valutando il nuovo Armadio Orsy® WEIGHT in particolare per quanto riguarda l’approvvigionamento di inserti, punte e svasatori. L’idea di adottare questo tipo di sistema ha l’obiettivo di cercare di migliorare ulteriormente il processo interno di gestione del materiale di consumo.

| E-Business

| E-Business