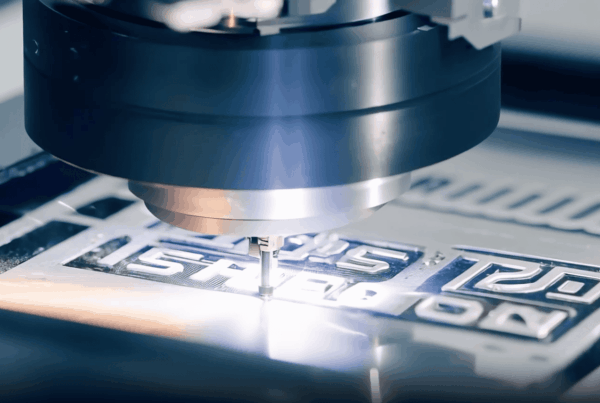

Con un fatturato di 55 mio Euro, circa 220 dipendenti e due stabilimenti produttivi in Italia e in Bulgaria, IMESA S.p.A. è attiva dal 1972 nel settore delle costruzioni elettromeccaniche e leader a livello europeo nella produzione di quadri e sistemi elettrici di media e bassa tensione, interruttori di MT in SF6 e sistemi di supervisione e controllo.

Il successo di IMESA è frutto dell’esperienza pluridecennale e degli importanti investimenti in R&S, che consentono all’azienda di offrire un’ampia gamma di prodotti per la distribuzione di energia elettrica. Tra i clienti di IMESA in Italia vi sono Enel, Terna, Saipem, Snam Progetti, Technimont, Fincantieri, Enipower, Ansaldo, Technip Italy.

IMESA ha installato un sistema Full KANBAN da 11 campate con 900 vaschette che gestiscono 350 articoli e un sistema KANBAN light a due campate con 150 vaschette che gestiscono 75 articoli.

Abbiamo intervistato il dott. Luca Bartoloni, Supply Chain Director di IMESA, sui temi della digitalizzazione e della logistica intelligente.

Cosa significa far parte di un gruppo leader di mercato e quali responsabilità comporta per il Supply Chain Director?

Far parte di un gruppo leader del settore come IMESA significa lottare quotidianamente per rimanere leader. Per certi aspetti, è più importante consolidare la propria posizione che raggiungerla. Rispetto alla mia posizione, posso dire che in questo periodo il mercato della fornitura è molto teso e la ricerca non è più, come una volta, della migliore condizione economica, ma di un sistema di servizi e condizioni che hanno la meglio sul prezzo. Il concetto di total cost è diventato molto più complesso in questo momento.

IMESA, come molte altre aziende italiane, parte da una dimensione molto artigianale per diventare, negli ultimi due anni, industriale. Ne consegue che anche le logiche aziendali devono cambiare. Vanno riscritti tutti i processi per attualizzare l’azienda. Per IMESA, come per le aziende che hanno un respiro internazionale e industriale, ottimizzare significa – sempre in una visione di total cost – rendere il prodotto più economico, attento e puntuale.

Quanto è importante l’ottimizzazione dei processi aziendali in IMESA?

Digitalizzare significa permettere all’azienda di impiegare il proprio tempo per lo svolgimento di azioni ad alto valore aggiunto.

Quanto incide la digitalizzazione dei processi di acquisto sul miglioramento dei processi aziendali?

Dal punto di vista del Supply Chain Director, digitalizzare significa permettere all’azienda di impiegare il proprio tempo per azioni ad alto valore aggiunto. Oggi, ma anche ieri, il 30-40% del tempo di un buyer senior veniva impiegato per l’invio dell’ordine, la conferma dell’ordine, l’invio di un fax, la ricevuta, ecc. Una persona che di mestiere doveva occuparsi di trattative perdeva il 30% del suo tempo a svolgere attività a basso valore aggiunto. Digitalizzare significa snellire tutta quella parte “burocratica” e consentire al buyer di impiegare il tempo equivalente direttamente sulla trattativa, lì dove porta a casa del denaro.

Mi riallaccio a quanto detto in precedenza. Avevo l’esigenza di liberare tempo per i miei collaboratori. Ho quindi trasferito l’operatività a Würth e ho liberato le risorse umane per impiegarle in azioni ad alto valore aggiunto. Mi spiego meglio: prima, gestire la bulloneria significava gestire 1.000 ordini all’anno. Grazie ai servizi Würth, oggi significa gestire una fattura al mese. In questo modo ho potuto liberare persone e dare a terzi l’operatività della gestione di articoli C che hanno un bassissimo valore. Era molto di più il tempo speso per gestirli che l’effettivo valore gestito. Oggi delego la bulloneria totalmente a Würth.

Quali specifiche esigenze hanno portato IMESA a scegliere i servizi di Würth?

Quali vantaggi ha portato l’installazione del sistema logistico intelligente KANBAN?

Il vantaggio immediato è che dimentichi completamente quella categoria merceologica, che si autoalimenta, non la vedi più, non la guardi più e non hai più problemi. Il reparto produttivo che ti chiama per una mancanza, per una giacenza, per un riordino urgente: te lo dimentichi completamente! Il concetto è che il materiale è sempre disponibile e senza preoccupazioni.

In tutto, l’azienda ha risparmiato circa 60-70 mila Euro sui costi dei processi di approvvigionamento di volumi pari a 100 mila Euro.

Scardinare le vecchie abitudini in azienda è stato il 90% della fatica. Poi c’è stato un 10% rappresentato dall’esigenza di fare un po’ di ordine, buttare le obsolescenze, riordinare i processi sulla bulloneria, spiegare alle persone come utilizzare il sistema. Ma ne è valsa la pena. Un mio collaboratore occupava circa il 30-40% del suo tempo per riordini del valore di 500 Euro su quattro fornitori. Oggi, ha il tempo di gestire ordini da 100 mila Euro. Avevamo migliaia di codici che i tecnici Würth e il mio tecnico hanno ridotto a 251. Non solo, abbiamo risparmiato circa 22 mila Euro di metri quadri non impegnati perché sono stati ottimizzati. In tutto, l’azienda ha risparmiato circa 60-70 mila Euro sui costi – tra risorse coinvolte e spazi utilizzati – dei processi di approvvigionamento di volumi pari a 100 mila Euro.

Come è avvenuta l’implementazione del sistema KANBAN?

Come considera il supporto tecnico e commerciale offerto dai referenti Würth?

Conosco Würth da tanto tempo, il primo agente Würth l’ho conosciuto nel 1999 e da allora ho visto crescere Würth in modo molto verticale. Durante un’altra mia esperienza, ho avuto l’opportunità di utilizzare i suoi servizi, fino ad aprire un magazzino supermarket all’interno del magazzino aziendale, con gestione e personale Würth. Il supporto tecnico è ai massimi livelli. Non mi riferisco solo alla capacità di proporre il trapano, il mandrino, il cacciavite… ma a quella di entrare insieme a te dentro l’aspetto tecnico e di risolvere quel problema. Dal punto di vista commerciale, quello che apprezzo di Würth è la franchezza: ad esempio, il mio referente mi dice qui riesco a essere competitivo, qui non riesco, ma riesco a darti un servizio migliore. C’è un rapporto diretto, quasi di fiducia, che a me piace molto perché non mi fa perdere tempo in trattative estenuanti. Mi aiuta a essere molto più smart.

Nel 2018 abbiamo investito circa un milione di Euro in R&S e creato un reparto dedicato. È fondamentale. Prima i prodotti dovevano costare meno della concorrenza e quindi le aziende hanno decurtato una parte dei propri margini per rimanere sul mercato. Poi c’è stato un altro passaggio: le aziende sono andate nel Far East per importare componenti che costassero meno. Oggi è necessario creare un prodotto che sia economico, ma che risponda alla specifica esigenza del cliente. Per questa ragione, nel prossimo quinquennio è necessario investire sulla R&S. Non c’è altra strada per rimanere sul mercato.

Quanto è importante per un’azienda investire in sviluppo tecnologico e innovazione?

| E-Business

| E-Business