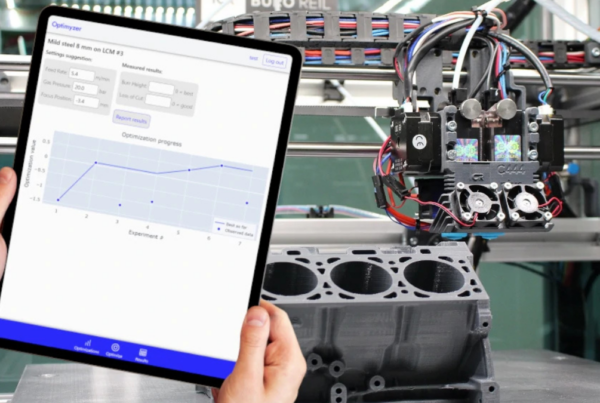

Da 40 anni, il gruppo FISA offre una ampia gamma di macchine per la pulizia ad ultrasuoni e soluzioni “chiavi in mano” per il coating di parti in plastica perfettamente adattate alle esigenze dei propri clienti, fornendo un alto grado di personalizzazione e di tecnologia, che si traduce in valore aggiunto e controllo dei costi di gestione.

Gruppo FISA è strutturato come una multinazionale, essendo direttamente presente con le proprie filiali commerciali in Nord America, Europa (Italia, Spagna, Francia, Germania) ed Asia ed occupa un totale di circa 130 collaboratori.

Una peculiarità di FISA è la totale integrazione verticale delle attività: la progettazione e la costruzione delle linee avviene in Fisa Manufacturing, la società operativa del Gruppo, che incorpora anche un reparto di produzione elettronica e FisaLabs, il dipartimento di ricerca e innovazione in elettronica e informatica di FISA.

FISA Manufacturing rappresenta la parte operativa del Gruppo Fisa; operante su due stabilimenti, occupa circa 65 collaboratori. Da qualche mese in un primo stabilimento è stato adottato un sistema Kanban light e un Distributore automatico di DPI. Attualmente è in corso l’integrazione dello stesso sistema logistico anche nel secondo stabilimento.

Abbiamo posto delle domande a Michele Pogliani, General Manager di Fisa Manufacturing in merito alle soluzioni logistiche e ai processi di digitalizzazione.

Quanto è importante la digitalizzazione dei processi nel Gruppo Fisa?

La digitalizzazione è un aspetto rilevante su cui Fisa Manufacturing sta investendo risorse e dedicando molta attenzione, consapevoli del fatto che rappresenta un vantaggio competitivo importante per il mantenimento di quella posizione di eccellenza che è stata in grado di guadagnarsi nel corso dei 40 anni di storia.

Oltre ai sistemi Kanban light e Distributore automatico DPI di Würth, Fisa Manufacturing sta infatti progressivamente introducendo un certo numero di PC touch screen carrellati collegati in wi-fi con il sistema centrale di gestione della documentazione per consentire agli operatori la consultazione dei documenti di commessa; un sistema digitale efficace per ridurre l’utilizzo della carta.

Ad oggi quanti e quali sistemi Kanban sono stati attivati in Fisa Manufacturing?

Ad oggi Fisa Manufacturing nello stabilimento carpenteria ha installato 8 colonne Kanban light per gestire le circa 150 referenze attive.

Nello stabilimento di montaggio e collaudo verranno invece a breve installate 16 colonne Kanban light per un totale di circa 300 referenze attive. Le varie referenza sono riversate in contenitori dedicati (chiamati Kalten); in funzione dell’indice di rotazione e della dimensione delle referenze, i kalten possono avere dimensioni differenti. In totale quindi 24 colonne Kanban.

Che vantaggi avete riscontrato con questo sistema?

Il vantaggio principale si traduce in una drastica riduzione del COSTO TOTALE di gestione delle referenze di classe C – caratterizzate da un elevato indice di rotazione e valore unitario trascurabile – aumentando nel contempo il livello di servizio.

Per capire il reale significato occorre entrare nella logica di gestione esistente in tempi precedenti l’installazione del sistema Kanban. La gestione di ogni codice attraverso il sistema ERP aziendale prevede la costante analisi dei fabbisogni (diponibilità vs impegnato), l’emissione di ordini di approvvigionamento a più fornitori, la ricezione del materiale a magazzino, la “messa a scaffale” dopo il controllo di accettazione, il prelievo a fronte di impegno da ordine di produzione, il trasferimento alle linee di produzione da parte del personale di magazzino; a questo occorre sommare la gestione degli inventari di fine esercizio.

Il costo totale di gestione supera abbondantemente di almeno un ordine di grandezza il costo diretto del prodotto.

Con l’installazione dei Kanban Würth, le referenze sono state fisicamente spostate dal magazzino ai reparti. Ogni kalten riporta una etichetta con i dati identificativi secondo i formati standard di Würth e di Fisa Manufacturing. Per ogni referenza ci sono due kalten allineati: uno anteriore – da cui l’operatore preleva direttamente secondo fabbisogno – e uno posteriore, che rappresenta la scorta.

Non appena il kalten anteriore è vuoto, l’operatore ha solo tre cose da fare:

– spostare il kalten vuoto nella sezione dello scaffale dedicata agli “Articoli da ordinare”,

– spostare il kalten di scorta dalla fila posteriore a quella anteriore,

– scansionare il codice a barre sul kalten vuoto

Il questo modo l’ordine viene così inviato automaticamente al centro logistico di Würth alle condizioni predeterminate; tramite acceso all’Online-Shop è possibile tracciare ogni singolo ordine.

Con il Kanban light di Würth abbiamo quindi focalizzato il personale su attività “core” ad alto valore aggiunto, eliminando le distrazioni e le perdite di tempo.

Il vantaggio principale si traduce in una drastica riduzione del costo totale di gestione delle referenze di classe C

Da quando vi servite della distribuzione automatica dei DPI?

Parallelamente alla installazione del sistema Kanban light nello stabilimento di carpenteria da circa sei mesi abbiamo anche attivato il distributore di dispositivi DPI.

Il distributore automatico di DPI è facilmente configurabile per poter contenere i più comuni DPI in dotazione utilizzati in reparto: guanti di vario tipo e misure, occhiali, tappi opto-protettori, mascherine chirurgiche. In piena pandemia abbiamo privilegiato l’utilizzo di prodotti confezionati singolarmente ed il distributore si è dimostrato estremamente utile anche per gestire i materiali di consumo (punte, maschi, pennarelli, flessometri, ecc.) la cui distribuzione, in epoca precedente, era affidata al capofficina.

Come è stato accolto il distributore automatizzato dei DPI dai vostri collaboratori?

Tutti i nostri collaboratori hanno da subito espresso ampio apprezzamento relativamente al distributore Würth che offre i seguenti vantaggi:

– libero accesso immediato ai prodotti: in passato i DPI ed il materiale di consumo erano gestiti dal capofficina che, essendo comunque occupato da molte altre attività legate ai processi aziendali, non era sempre immediatamente disponibile.

– tracciabilità: ogni collaboratore ha in dotazione un tag RFID nominativo che, una volta riconosciuto dal distributore, consente il prelievo del materiale necessario. Con il distributore di DPI siamo in grado di sapere quali e quanti prodotti ha usato ognuno dei nostri collaboratoti nel periodo di riferimento e di effettuare delle statistiche.

– automazione: il distributore colloquia via wi-fi con una applicazione specifica; è possibile quindi conoscere in tempo reale gli storici dei prelievi, e le giacenze per singolo codice; è possibile poi gestire i riordini in automatico sulla base dei punti di riordino predefiniti.

Non ho alcun dubbio: anche in questo caso la digitalizzazione ha rappresentato un drastico miglioramento delle performance e dell’utilizzo del tempo dei collaboratori verso attività ad alto valore aggiunto.

Rispetto al passato, abbiamo cambiato marcia e mi avete sicuramente migliorato la vita

queste le parole di Antonio, il nostro capo officina, la settimana successiva l’installazione del Distributore.

Come considerate il supporto tecnico e commerciale offerto dai referenti Würth?

Ho sempre conosciuto Würth solo come produttore di sistemi di fissaggio di alta qualità per il settore dell’edilizia. Nel momento in cui abbiamo deciso di dotarci del sistema Kanban, attraverso un’approfondita ricerca di mercato abbiamo scoperto il mondo Würth in tutta la sua completezza, compresa la competenza e la passione dei tecnici con cui ci siamo interfacciati.

Nello specifico un grande ringraziamento va a Matteo Carchedi che da subito ci ha presi per mano e con estrema pazienza ha collaborato attivamente a risolvere esigente commerciali e tecnologiche: il personale tecnico-commerciale di Würth rappresenta quindi un elevato valore aggiunto per il Cliente che, molto spesso, ha poco tempo da dedicare a sviluppare nuove soluzioni in autonomia.

Attraverso la consulenza offerta da Matteo, Fisa Manufacturing ha poi dotato tutti i propri operatori di nuovi corredi da lavoro e calzature Modyf.

Utile e risolutiva anche la consulenza offerta dai Competence Center di Würth: nel nostro caso, una serie di specialisti nella lavorazione e nella finitura della lamiera con i quali sono state eseguite delle prove e testate delle soluzioni specifiche per identificare il miglior prodotto dell’ampio catalogo Würth.

State pensando anche ad altre soluzioni Würth per il prossimo futuro?

Operando per commessa, non abbiamo spazi rigidamente ed univocamente identificati e suddivisi; siamo abituati a riconfigurare molto frequentemente gli spazi in funzione delle dimensioni degli impianti da costruire. Un aspetto rilevante su cui ci stiamo concentrando per aumentare ulteriormente l’ordine in stabilimento riguarda la gestione delle attrezzature e degli elettroutensili condivisi. In un contesto come quello sopra descritto, è sempre difficile infatti trovare subito l’attrezzo necessario quando questo non è di dotazione individuale: molto spesso l’attrezzo non è nel posto in cui ti aspetti di trovarlo perché prelevato precedentemente da un collega.

Anche in questo caso Matteo Carchedi è stato determinante nel suggerire la soluzione: un distributore apposito con cassetti di dimensioni idonee ad accogliere gli elettroutensili di comune impiego negli stabilimenti. Utilizzando lo stesso tag RFID già in uso per il distributore DPI, è possibile accedere al cassetto contenente la specifica attrezzatura; se questa non è disponibile, il sistema segnale chi l’ha in dotazione. Un prodotto utilissimo per migliorare l’ordine in officina ed incrementare l’efficienza produttiva, riducendo ulteriormente le attività a basso valore aggiunto.

| E-Business

| E-Business