Faiveley è un’azienda della Wabtec Corporation, fornitore leader di componenti, locomotive, servizi, sistemi di segnalamento e logistica per l’industria ferroviaria globale. La casa madre è negli Stati Uniti, l’Italia è uno dei centri di competenza più importanti.

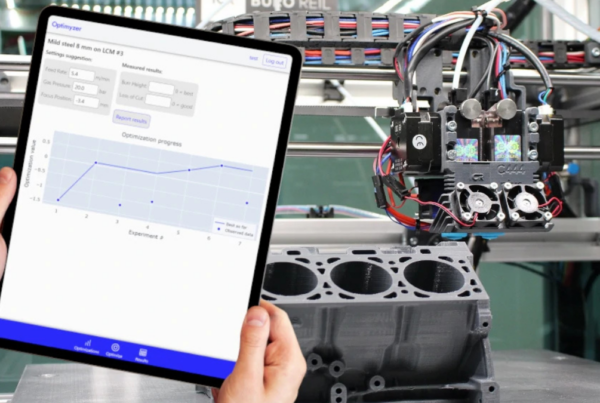

Storica cliente Würth, recentemente Faiveley ha introdotto il sistema di scaffalatura intelligente KANBAN light e della tecnologia più evoluta RFID (identificazione a radiofrequenza).

Abbiamo intervistato Federica Poggio, Supply Chain Manager, e Andrea Marchino, Purchasing Commodity Leader sul tema dell’innovazione nella logistica.

Tra i padri fondatori della Wabtec Corporation c’è George Westinghouse. Che valore ha questo per voi?

La storia della nostra azienda parte dalla Westinghouse e dall’invenzione del sistema frenante ferroviario di George Westinghouse. Nonostante sia stato ideato più di cento anni fa, questo meccanismo è ancora utilizzato, ovviamente con i dovuti aggiornamenti. Westinghouse è un personaggio storico di cui tutti i nostri collaboratori conoscono la storia: vide un incidente ferroviario e gli venne l’idea di gestire la frenata dei treni con una tecnologia nuova che ancora oggi funziona.

Quanto sono importanti per voi l’innovazione e la continua ricerca di nuove soluzioni?

Per la nostra azienda è fondamentale: il sito di Piossasco (TO) è particolarmente importante come realtà produttiva, ma soprattutto come centro di competenza, ingegneria e ricerca. I nostri reparti di ingegneria e R&D sono molto numerosi e comprendono circa l’80% dei nostri collaboratori. L’innovazione potrà consentire all’azienda di sopravvivere nei prossimi anni e di continuare a essere competitiva nel settore ferroviario.

Abbiamo scelto le soluzioni Würth per creare un sistema nuovo e aprire le porte a una gestione più efficiente delle forniture

L’ottimizzazione dei processi aziendali è sempre di più un obiettivo primario delle aziende. Quanto conta in Faiveley?

Vista la complessità dei nostri prodotti, che vanno dall’elettronica alla pneumatica, è molto importante cercare di semplificare i processi. A livello logistico ci siamo concentrati sul progetto che abbiamo intrapreso con Würth, volto proprio a rendere più snello uno dei nostri flussi. Questo ci ha dato la possibilità di scardinare alcuni assiomi vigenti in azienda e di gestire determinate forniture in modo innovativo.

Quali vantaggi ha portato l’installazione del sistema logistico intelligente KANBAN?

Il vantaggio che abbiamo riscontrato è stato in particolare nella gestione degli ordini di 250 referenze che prima venivano ordinate singolarmente, con tutte le criticità del caso. Ora gestiamo ordini aperti che coprono l’approvvigionamento di circa un anno. Gestiamo il flusso attraverso i sistemi KANBAN, che si basano sul consumo delle cassettine e sulle esigenze effettive delle linee produttive. Il processo è diventato dunque svincolato dall’attività di buyer o procurer, si tratta di un flusso fisico che ha alle spalle la tecnologia RFID e KANBAN light.

Il sistema KANBAN ha contribuito a ottimizzare i processi in magazzino e nell’ufficio acquisti?

Non abbiamo ancora potuto tirare le fila, poiché il processo gira in modo automatico da pochi mesi. Abbiamo fatto però una stima del tempo che avremmo risparmiato e confermo che questo aspetto è presente. Abbiamo semplificato il flusso d’ordine di 250 codici: per la gestione di ciascuno di questi impiegavamo due ore di tempo ogni due mesi. In generale abbiamo fatto questo investimento per creare un sistema nuovo e aprire le porte alla possibilità di una gestione più efficiente delle forniture. Per ora non abbiamo riscontrato alcun problema, quindi possiamo dire di essere soddisfatti

Per gli articoli C ai quali abbiamo applicato le vostre tecnologie abbiamo ridotto notevolmente o addirittura eliminato la gestione impiegatizia

Come è cambiata la gestione degli articoli C? È vero che grazie ai nostri sistemi ci si dimentica di questi prodotti?

Abbiamo implementato questo sistema su un numero limitato di articoli, quelli più standard, perché il nostro settore prevede l’utilizzo di molta viteria speciale e dedicata. Confermo che ci dimentichiamo di quegli articoli C che vengono gestiti tramite le tecnologie Würth.

In conclusione, quali sono stati gli elementi che vi hanno spinto a implementare il sistema KANBAN?

Innovazione e semplificazione dei flussi: per gli articoli C ai quali abbiamo applicato le vostre tecnologie abbiamo ridotto notevolmente o addirittura eliminato la gestione impiegatizia. È un sistema che garantisce una copertura costante, riducendo il rischio di mancanza di materiali a causa dei ritardi dei fornitori. Un altro elemento di appeal consiste nel fatto che la viteria viene fornita in consignment stock e questo è interessante per noi sia dal punto di vista economico sia come modalità innovativa di gestione. È la prima volta che abbiamo a che fare con il consignment stock e il nostro obiettivo era proprio aprire questa strada.

Come considerate il supporto tecnico e commerciale offerto dai referenti Würth?

È stato fatto un grosso lavoro sulla parte tecnica per cercare di rivedere i nostri processi. Il supporto di Würth è stato molto importante. Dal punto di vista commerciale ci sono stati degli allineamenti da mettere a punto, ma poi è andato tutto liscio, quindi il feedback è assolutamente positivo. Una nota estremamente positiva va a Federico Aurea, che ci segue dal punto di vista operativo con competenza, precisione e professionalità.

| E-Business

| E-Business