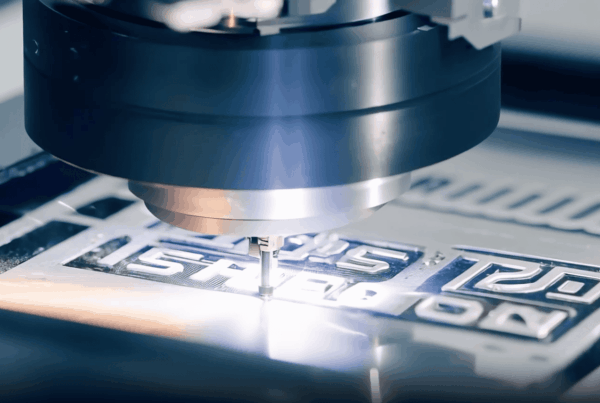

IMA S.p.A., situata nel cuore della Packaging Valley, il cluster della meccanica avanzata e dell’automazione industriale dell’Emilia-Romagna, produce da oltre 50 anni macchine automatiche ad alto contenuto tecnologico per il confezionamento di prodotti farmaceutici, cosmetici, alimentari, tè, caffè e molto altro.

Grazie ai continui investimenti in R&D, al dialogo costante e costruttivo con gli end-user dei settori di riferimento e alla capacità dell’azienda di internazionalizzarsi, IMA ha consolidato la sua posizione di leadership nel mercato mondiale.

6.000 dipendenti, una rete commerciale che copre circa 80 paesi e 42 stabilimenti produttivi in Italia, Germania, Svizzera, Regno Unito, Stati Uniti, India, Malesia, Cina e Argentina, sono i numeri che raccontano il successo di IMA nel mondo.

Cliente Würth dal 2015, IMA effettua l’acquisto di viteria, bulloneria e altri articoli di consumo attraverso la piattaforma IUNGO nella quale Würth è presente con il proprio catalogo. Inoltre, grazie alla possibilità di sincronizzare i codici articolo fornita da Würth, IMA ha velocizzato l’ingresso merci, consentendo la rapida identificazione dei materiali senza margine di errore.

Abbiamo intervistato Aureliano Benini, Production Purchasing Manager di IMA, sul tema della digitalizzazione dei processi di acquisto.

IMA è un gruppo che punta moltissimo sulla R&D. Quali sono i progetti più innovativi a cui l’azienda sta lavorando?

Investiamo circa il 4% dei ricavi consolidati in R&D, attività svolta da ogni singola unità produttiva, specializzata in specifiche tipologie di macchine, e da un’unità centrale che coordina la visione a lungo termine. Tra i progetti innovativi vi è IMA-NOP (IMA No Plastica), che si inserisce nella filosofia del Gruppo nell’ambito della sostenibilità ambientale. IMA ha già sviluppato, in collaborazione con i maggiori player del mercato, alcune soluzioni estremamente innovative, anticipando così le esigenze del mercato di riferimento. Stiamo lavorando molto anche nel settore dell’automazione e, dopo l’acquisizione di ATOP, nello sviluppo di macchine e linee automatiche per la produzione di statori e rotori per motori elettrici per il settore automotive, ed in particolare per la E-traction.

Lean production e e-Procurement: quanto è importante, secondo lei, l’ottimizzazione dei processi aziendali? A che punto è IMA?

I concetti fondamentali della Lean Production facevano già parte dello spirito aziendale. Rispetto all’e-Procurement, dal 2003 siamo andati nella direzione della centralizzazione dell’acquisto delle parti a catalogo, centralizzando gli uffici acquisti delle varie divisioni e delle molte aziende acquisite a partire del 2009. Oggi gestiamo centralmente l’approvvigionamento e la distribuzione di materiale a 35 unità produttive in Europa, arrivando anche oltreoceano. In particolare, per IMA è fondamentale disporre di un’unica codifica di riferimento per tutte le aziende del Gruppo e di unici strumenti di individuazione degli articoli all’interno delle liste in tutti gli uffici tecnici. Lo scopo è quello di far convergere tutti gli ordini inter-company in un unico luogo riuscendo a gestire al meglio tutti i fabbisogni. In termini di digitalizzazione, in IMA abbiamo già raggiunto traguardi importanti.

Quali sono le sfide che affronta quotidianamente nel suo lavoro?

L’integrazione delle aziende acquisite, che attualmente sono 2-3 all’anno. Ogni nuova azienda deve essere allineata in termini di identificazione dei materiali, matching degli articoli, inserimento dei mancanti nella lista, definizione di un fornitore e di un prezzo. Tutte attività che implicano un confronto anche culturale su come gestire i processi.

A cosa deve pensare un Purchasing Manager quando pensa al futuro?

Ciò che viene richiesto a un Purchasing Manager è di controllare il cash flow, ridurre le inefficienze, avere dei magazzini efficienti, senza giacenze inutili, scegliere i fornitori più adatti. Bisogna anche fare del saving, non solo sul prezzo, ma anche sui processi, la parte su cui oggi, secondo noi, è possibile lavorare di più.

La digitalizzazione è fondamentale per migliorare e automatizzare i processi. Come è importante scegliere dei fornitori che siano partner in grado di supportare tutto ciò. Con Würth questo obiettivo è stato raggiunto.

Con la digitalizzazione com’è cambiato il ruolo del Purchaising Manager e dei Buyer?

Per il buyer il lavoro è cambiato tantissimo. Vent’anni fa l’Ufficio Acquisti era una sala borsa. Si faceva tutto al telefono, si urlava, si sollecitava, si faceva tutto a voce. Oggi la capacità di gestione in termini di volume è decuplicata. Con lo stesso impegno di lavoro muoviamo dieci volte più materiale di prima. In particolare, in IMA abbiamo l’esigenza di avere sempre e comunque un ampio numero di fornitori: gestiamo oltre 50 mila voci vive, che cambiano continuamente data l’elevata costumizzazione dei progetti, quindi affrontiamo un flusso continuo di nuove codifiche. La digitalizzazione è fondamentale: riuscire a migliorare i processi e renderli quanto più possibile automatizzati è un obiettivo imprescindibile. Come è importante scegliere dei fornitori che siano soprattutto dei partner in grado di supportare tutto ciò. Dopo una fase di allineamento, con Würth questo obiettivo è stato raggiunto.

A quali esigenze deve saper rispondere oggi un fornitore?

Una delle condizioni che noi chiediamo è la capacità di seguire “l’istericità” delle nostre richieste, che sono poi il frutto dell’istericità del mercato. In una parola: flessibilità. Per esempio, oggi posso ordinare 100 mila viti di un tipo, domani 3 pezzi di un altro. Ma anche la capacità di proporre un pacchetto prodotti molto ampio poiché spesso ci si muove con nuove progettazioni da un settore all’altro. Ovviamente è importante anche il prezzo, ma soprattutto la qualità del prodotto che deve essere riconoscibile e costante nel tempo. Per noi è molto importante anche la presenza internazionale del fornitore in modo da poter definire global agreements.

Würth è presente con il proprio catalogo sulla piattaforma IUNGO attraverso cui IMA acquista i materiali necessari alla produzione. Quali sono i vantaggi concreti generati?

Oggi IUNGO è lo strumento che stiamo utilizzando per gestire i rapporti tra IMA e Würth. Ma stiamo realizzando un altro progetto insieme: quello di fornire ai nostri tecnici il catalogo dei prodotti Würth in modo che possano richiedere facilmente gli articoli che non sono già presenti nella nostra lista materiali. Relativamente alla minuteria, uno dei fornitori consolidati è Würth e, anche se abbiamo già migliaia di codici di minuteria aperti nella nostra lista, arriva sempre una divisione che ha bisogno di articoli specifici. Per questo vogliamo velocizzare il processo di richiesta e di acquisto degli articoli mancanti avendo a disposizione una sorta di pre-lavorato che faccia riferimento a un fornitore già selezionato. Oggi le richieste dai tecnici arrivano nel modo più disparato, via e-mail, su carta… e perdiamo un sacco di tempo a identificare l’oggetto giusto. Perdere due ore a individuare una vite ha un costo molto più alto rispetto al costo della vite stessa. Vogliamo velocizzare tutti questi processi, sulla minuteria è molto facile farlo.

Come valuta la capacità di Würth di integrarsi nella Supply Chain di IMA?

La valutiamo bene: l’esperienza diretta in questi anni di integrazione dei flussi tra IMA e Würth è stata positiva, rapida, siamo stati seguiti adeguatamente. Vi abbiamo chiesto, ad esempio, di identificare la confezione degli articoli con i nostri codici e l’avete fatto personalizzando le etichette. C’è stata attenzione nei confronti delle nostre richieste e abbiamo ottenuto i risultati che volevamo. Abbiamo raggiunto un buon livello anche a livello logistico, in quanto abbiamo sviluppato un processo automatizzato di picking che richiede anche una certa flessibilità da parte dei fornitori in fase inbound. Würth è stata flessibile, in pochissimo tempo abbiamo implementato i codici IMA (numerici e barcode), consentendo di fatto di velocizzare i processi.

| E-Business

| E-Business