In quanto sostanza cancerogena e capace di provocare alterazioni genetiche, nel 2013 l’Agenzia europea per le sostanze chimiche ha inserito il cromo esavalente nel regolamento REACH, relativo alla registrazione, valutazione, autorizzazione e restrizione delle sostanze chimiche nell’UE. Successivamente alla sua entrata in vigore il 21 settembre 2017, in tutta l’Unione Europea vige il divieto assoluto di utilizzare viteria e minuteria contenenti cromo esavalente.

Per questa ragione Würth utilizza rivestimenti anticorrosione privi di cromo esavalente, sviluppati a seguito di un’approfondita indagine del mercato e di numerosi processi di standardizzazione, i quali si prestano per un vasto campo di applicazioni. In questo articolo presentiamo le soluzioni che consentono di ottenere una protezione anticorrosione ottimale.

I vantaggi dei rivestimenti anticorrosione privi di cromo esavalente:

Elevata resistenza alla corrosione

Conformi alle più recenti normative in materia ambientale:

✓ Regolamento REACH CE 1907/2006 (esente da cromo esavalente)

✓ Direttiva 2011/65/UE (normativa RoHS)

✓ Direttiva 2000/53/CE sui veicoli fuori uso

✓ Direttiva 2012/19/UE (direttiva RAEE)

✓ Lista GADSL

Forze di tensione riproducibili con una finestra di tolleranza per il coefficiente di attrito, valida per tutti i sistemi di rivestimento contrassegnati con la lettera “L”

Standard qualitativo elevatissimo

Rigorosi audit dei fornitori e controlli periodici a cura del nostro laboratorio prove per l’assicurazione della qualità

Risparmio di costi conseguente alla riduzione della numerica dei prodotti

Scarica subito il nostro catalogo con tutte le informazioni e le specifiche tecniche sui sistemi di rivestimento a marchio Würth. Troverai al suo interno anche utilissime tabelle riportanti:

- Denominazione

- Descrizione

- Specifiche tecniche

- Campo di applicazione

- Composizione del rivestimento

- Caratteristiche del rivestimento

- Le alternative ai rivestimenti più comuni contenenti cromo esavalente

Know-how al tuo servizio

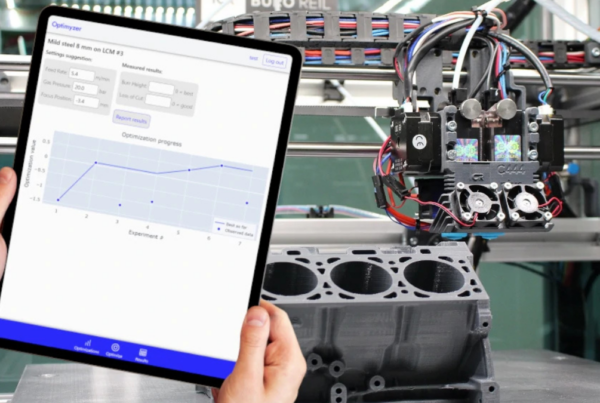

Ampliando costantemente la nostra gamma di rivestimenti privi di cromo esavalente, abbiamo acquisito un vasto know-how in materia e quindi, essendo il partner di riferimento dell’industria, possiamo garantire un adeguato supporto nel passaggio a rivestimenti alternativi. Il nostro impegno costante per ampliare ulteriormente la nostra gamma di rivestimenti privi di cromo esavalente è volto a favorire questo passaggio, rendendolo più neutro possibile sia a livello tecnico che economico.

>> Vuoi una consulenza su W.TEC® Surface Protection? Contattaci ora! >>

La scelta del rivestimento anticorrosione

La scelta del rivestimento ottimale per la singola applicazione non dipende solo dalla resistenza alla corrosione richiesta, perché vanno considerati anche i seguenti criteri:

Qual è la resistenza alla corrosione necessaria?

Sostanzialmente la protezione anticorrosione serve a proteggere l’elemento costruttivo dalla corrosione per tutta la sua durata di vita. Per questo motivo va analizzato innanzitutto il contesto a cui risulta esposto:

• Ambiente interno/esterno

• Atmosfera circostante (aria, ambiente salino, acidi, ecc.)

• Temperatura

Qual è la resistenza/durezza dell’elemento di fissaggio?

Oltre alle sollecitazioni meccaniche, la resistenza dell’elemento di fissaggio e la quantità di idrogeno introdotta in quest’ultimo sono fattori determinanti, che possono causare l’infragilimento da idrogeno. A partire da una durezza del nocciolo della vite/o della superficie pari a 320 HV e/o da una resistenza alla trazione pari a 1000 MPa, l’idrogeno attivo introdotto nel trattamento galvanico può provocare un cedimento del giunto a vite. Nemmeno dopo un trattamento successivo (ad es. la malleabilizzazione, deidrogenazione) si potrà escludere completamente un infragilimento da idrogeno in base alla norma DIN EN ISO 4042.

Qual è l’avanzamento dell’elemento di fissaggio utilizzato e qual è il passo della sua filettatura?

I sistemi di rivestimento a base di lamelle di zinco della Würth sono disponibili – a seconda della geometria – a partire da un diametro della filettatura pari a ≥ M6. Questo perché con un passo della filettatura inferiore a 1 mm, non è possibile garantire del tutto l’adattabilità al dado. Di conseguenza, allo stato attuale, la tecnologia che si avvale delle lamelle di zinco si potrà utilizzare senza restrizioni esclusivamente con filettature pari a ≥ M6. Inoltre i prodotti con un diametro inferiore a M6 determinano un rischio maggiore di accumulo di materiali indesiderati, per cui non è più possibile garantire una trasmissione ottimale delle forze.

È necessario prevedere una finestra di tolleranza per il coefficiente di attrito?

L’operatività di un giunto a vite dipende dalla forza di serraggio. Tuttavia, durante il processo di avvitamento, solo una parte della coppia di serraggio sviluppata dall’attrezzo viene trasformata in forza di tensione, il resto si trasforma in attrito. La parte della coppia di serraggio che si trasforma in attrito viene determinata con il coefficiente di attrito µ e può variare a seconda del rivestimento. Per questo motivo, anche con la stessa coppia di serraggio (ad es. negli avvitamenti automatici) le forze di tensione si disperdono, generando un avvitamento qualitativamente diverso. Lubrificando la vite/il dado si potrà restringere la finestra di tolleranza del coefficiente di attrito, migliorando sensibilmente la qualità dell’avvitamento. Invece in condizioni reali di attrito e in un kit composto da vite, rondelle e dado, per ottenere possibilmente la stessa finestra di tolleranza del coefficiente di attrito realizzata in laboratorio, le nostre rondelle non vengono lubrificate.

Quali normative vanno rispettate?

In passato, per controllare i rischi per l’uomo e per l’ambiente causati da determinate sostanze (ad es. il cromo esavalente), sono state emanate direttive e regolamenti volti a limitare l’utilizzo di tali sostanze in determinati settori (ad es. la normativa RoHS) o a livello generale (ad es. il regolamento REACH). La conformità ai regolamenti in vigore va assolutamente considerata nella scelta del rivestimento anticorrosione. Tutti i rivestimenti a marchio Würth sono conformi ai regolamenti vigenti in materia ambientale.

L’elemento di fissaggio è visibile?

Nella realizzazione del prodotto finito, viene dato un occhio di riguardo sempre maggiore anche all’aspetto estetico complessivo. Gli elementi di fissaggio inseriti, se visibili, non devono essere di disturbo. Per tale ragione, la scelta del rivestimento anticorrosione è legata sempre più spesso al suo aspetto estetico. In situazioni di montaggio particolarmente esposte, si prestano soprattutto i nostri rivestimenti in zinco-nichel ZNSHL e ZNBHL, esteticamente molto gradevoli.

| E-Business

| E-Business