Con la fresatura si può asportare materiale in modo da ottenere una vasta gamma di superfici. La lavorazione dipende dalla macchina e dagli utensili utilizzati: ne esistono molte varianti e pertanto è indispensabile scegliere quelle giuste per il lavoro che si deve fare.

Come funziona la fresatura?

La fresatura è una lavorazione meccanica con cui si asporta materiale mediante un utensile rotante che avanza lungo il pezzo da lavorare. La dinamica della lavorazione è legata a vari elementi relativi all’utensile e alla macchina. Le caratteristiche della lavorazione dipendono infatti dalla gestione dei parametri come le velocità di taglio e di avanzamento, da una parte, e dei gradi di libertà, ovvero gli assi del macchinario, dall’altra.

Esistono poi due macro categorie di frese: integrali o ad inserti. Queste ultime, dette anche a fissaggio meccanico, sono altrettanto efficienti ma più economiche. Si caratterizzano per avere come taglienti inserti di metallo duro fissati sul corpo fresa che, una volta consumati, possono essere sostituiti.

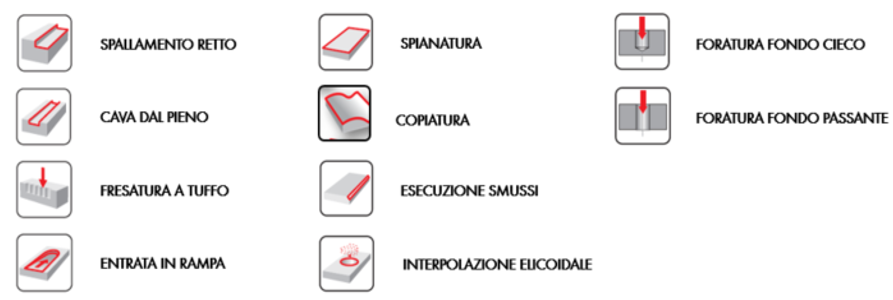

Lavorazioni eseguibili e tipi di attacco

Le principali operazioni di fresatura, dalle più comuni a quelle altamente specializzate

La fresatura consente di effettuare lavorazioni anche molto specifiche. Le principali sono:

- Spianatura: è la più comune e serve per asportare il sovrametallo, ovvero materiale in eccedenza su superfici piane. Per eseguire questo tipo di fresatura possono essere usate diversi utensili che prendono il nome di frese a spianare.

- Contornatura o fresatura a spallamento: è un’operazione molto diffusa e viene eseguita dalle frese a spallamento. La fresatura a spallamento genera due facce contemporaneamente, la parete (spallamento) in contornatura ed il piano di fondo (spianatura). Le due facce formano tra di loro un angolo retto, con una finitura che dipende dal tipo di operazione eseguita, sgrossatura o finitura. Lo spallamento può essere eseguito con frese classiche ed anche con frese a riccio dotate di una spalla maggiore.

- Copiatura o profilatura: è una operazione di sgrossatura e semi-finitura piuttosto diffusa che prevede l’utilizzo di inserti tondi o di altre forme che siano caratterizzate da ampio raggio. Questo tipo di fresatura comprende lavorazioni multi assi di forme concave o convesse, a due o anche 3 dimensioni. Il processo va pianificato nel dettaglio soprattutto se il pezzo è complesso. Le frese per copiatura trovano applicazione anche in finitura e superfinitura.

- Fresatura ad alto avanzamento: è una spianatura con velocità di avanzamento molto elevata grazie all’impiego di frese con angolo di registrazione del tagliente molto piccolo o con inserti tondi. La profondità di asportazione è limitata ma questo tipo di fresatura è comunque molto produttivo grazie ad avanzamenti elevati. Con queste caratteristiche si ottiene una lavorazione leggera e super veloce.

- Fresatura a disco e per cave: l’esecuzione di cave è un’operazione in cui spesso una fresa a disco laterale è preferibile ad una fresa a candela frontale (es. cilindrica). Una cava può essere corta o lunga, aperta o chiusa, diritta o curva, molto o poco profonda, larga o stretta. Le frese a disco sono l’ideale per lavorare un elevato volume di cave lunghe e profonde, specialmente su macchine orizzontali. Le frese a T permettono di generare cave con forma a T rovesciata su cave precedentemente lavorate con fresa a disco.

- Fresatura di smussi: è il metodo più indicato per ottenere degli smussi a disegno, l’eliminazione di spigoli vivi e di bave o la preparazione di superfici per saldature.

Classificazione dei corpi fresa in base al tipo di attacco

Le frese si distinguono anche in base al tipo di attacco. Puoi trovare quindi:

- Frese a candela: hanno l’attacco cilindrico, Weldon o filettato.

- Frese a manicotto: si montano su attacchi porta-frese tramite accoppiamento foro (sulla fresa)/albero (sull’attacco).

- Frese a monoblocco: sono costruite con il sistema di connessione integrato per essere montate direttamente sul mandrino della macchina. Hanno il grande pregio di garantire grande stabilità.

Caratteristiche degli inserti

Per scegliere la corretta fresa ci si può anche basare sulle caratteristiche degli inserti da combinare con lo specifico corpo fresa per ottenere la migliore soluzione possibile.

- Dimensione e forma: il numero di taglienti dell’inserto, con l’angolo di registrazione del tagliente, definiscono la profondità di asportazione massima possibile.

- Tipologia: possono essere monolaterali o bilaterali. In quest’ultimo caso il numero dei taglienti per inserto raddoppia: dal punto di vista del tagliente, questa è quindi la soluzione più vantaggiosa in termini economici.

- Design specifici: come il wiper (raschiante), che consente elevati gradi di finitura in spianatura, o l’alto avanzamento che permette di ridurre lo spessore del truciolo e di quadruplicare l’avanzamento.

Come scegliere il migliore prodotto in base alle caratteristiche

Per avere gli strumenti giusti per eseguire correttamente una fresatura è inoltre importante valutare alcuni elementi:

- Angolo di registrazione del tagliente (o di attacco) (KAPR): è un parametro importante perché ha influenza diretta sul valore di avanzamento al dente, sulla dimensione del tagliente e sulla profondità di taglio.

- Profondità di taglio massima (APMX): è la massima profondità assiale consentita in una passata.

- Numero di denti della fresa (densità): è il numero di inserti presenti nella fresa per millimetro (o pollice). Il passo della fresa, cioè la distanza tra due inserti consecutivi, misurata sullo stesso punto.

- Tipo di passo: costante o differenziato. Quest’ultimo è uno spazio non costante tra sedi inserto consecutive e ha lo scopo di interrompere vibrazioni che spesso invece si generano con il passo costante.

- Fori per il passaggio di refrigerante: il corpo fresa può essere dotato di fori interni per il passaggio del refrigerante. Questa soluzione permette un uso ottimale del raffreddamento sulla zona di taglio e migliora l’evacuazione del truciolo.

Quali sono i parametri da impostare per eseguire la lavorazione

Ora che abbiamo visto che cos’è la fresatura, vediamo quali sono i valori da prendere in considerazione per impostare il lavoro al meglio. I principali parametri, diversi a seconda del metallo da lavorare e della tipologia di utensile utilizzata, sono:

- velocità del mandrino, in giri/min, è il numero di giri che la fresa montata sul mandrino compie ogni minuto.

- velocità di taglio, in m/min, indica la velocità periferica a cui il tagliente lavora il pezzo.

- velocità di avanzamento, in mm/min, è l’avanzamento dell’utensile in relazione al pezzo. È legata all’avanzamento per dente e al numero di denti della fresa.

- profondità di taglio assiale, in mm, equivale al metallo rimosso dall’utensile sulla superficie del pezzo.

- larghezza di taglio radiale, in mm, è la larghezza del componente impegnato nel taglio dal diametro della fresa.

Tutti questi parametri sono correlati tra loro e vanno scelti accuratamente in base al tipo di applicazione, ai materiali da lavorare e alla finitura da realizzare. L’incremento di un parametro può garantire prestazioni più elevate oppure finiture più spinte, come anche durate degli utensili più consistenti. La fase di setting della macchina rappresenta l’attività più importante per l’esecuzione della lavorazione meccanica.

| E-Business

| E-Business