Controlli di qualità, consulenza applicativa e sviluppo prodotti: sono le esigenze dei clienti industriali soddisfatte dal Laboratorio di prova accreditato della Würth Industrie Service. Il laboratorio, sviluppato su una superficie complessiva di 800 mq, si distingue per la professionalità dei tecnici, una dotazione strumentale di altissimo livello e un’ampia gamma di servizi offerti.

I nostri tecnici specializzati in tecnologie di fissaggio eseguono quotidianamente prove pratiche di attrito, torsione, durezza, trazione e resilienza, test su materiali e sulle superfici e misurazioni geometriche. Tutti i test sono svolti con procedure moderne, un sistema completo di gestione della qualità e rapidi tempi di reazione.

Essere stati riconosciuti come laboratorio accreditato per 24 metodi di prova normati, nonché l’accreditamento secondo la norma DIN EN ISO/IEC 1702, attestano la professionalità e la presenza di un efficace quality management all’interno del laboratorio.

Le connessioni a vite

La misurazione del coefficiente di attrito dalla vite più piccola alla M80

Senza attrito non è possibile realizzare una connessione a vite e contestualmente il coefficiente di attrito dovrebbe rimanere possibilmente stabile per consentire un montaggio semplice e la massima capacità di carico. Testiamo viti standardizzate a partire dalla grandezza M5 e se la vite è molto grande ci avvaliamo della macchina più grande del mondo per misurarne il coefficiente di attrito. Qui serriamo le viti di grandezza compresa fino a M80 con una forza di pretensionamento di 5.000 kN e una coppia di serraggio che raggiunge 60.000 Nm.

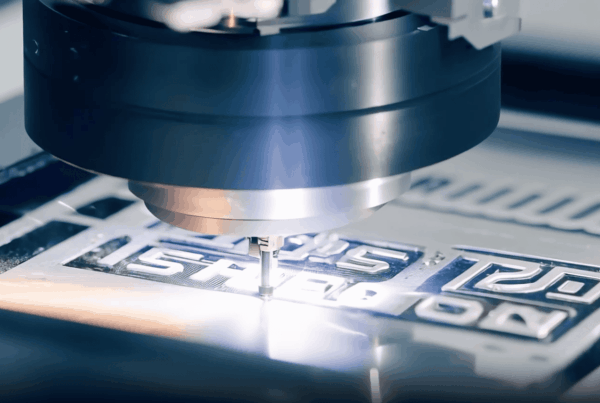

Test di torsione fino a 800 giri/minuto e un massimo di 150 Nm

La nostra dotazione tecnica comprende due macchine di prova verticali per determinare la coppia di serraggio e l’angolo di rotazione degli elementi di connessione, nonché le proprietà funzionali delle viti, ad esempio il carico di rottura, la coppia di serraggio e la velocità di taglio. Inoltre impieghiamo questi macchinari per testare il comportamento degli elementi di connessione sugli elementi costruttivi dei nostri clienti, pertanto siamo il partner d’eccezione quando è richiesta una consulenza specifica e vengono sviluppati prodotti nuovi.

Prove di durezza

METALLI

Per determinare la durezza degli elementi di connessione metallici in conformità ai requisiti delle norme, il ventaglio delle nostre prove comprende i metodi Brinell, Vickers e Rockwell. Inoltre il nostro laboratorio testa la profondità di tempra delle viti autofilettanti e automaschianti. Grazie a una strumentazione modernissima è possibile realizzare anche test in contemporanea, perché essere celeri conta sia in caso di sinistro che nello sviluppo prodotti.

Prove di durezza dei metalli a norma:

DIN EN ISO 6506-1

DIN EN ISO 6507-1

DIN EN ISO 6508-1

DIN EN ISO 2639

DIN EN ISO 2702

DIN 7500

MATERIE PLASTICHE

In un locale specificatamente climatizzato, con temperatura e umidità costanti, testiamo la durezza delle materie plastiche e della gomma. Per gli elastomeri e le gomme termoplastiche, a seconda del valore di durezza, utilizziamo il metodo Shore A o Shore D. Per i provini più piccoli abbiamo a disposizione il test di microdurezza IRHD (metodo M della norma). Inoltre, con il metodo micro shore A, siamo in grado di testare manufatti a partire dallo spessore di 0,5 mm.

Prove di durezza delle materie plastiche ad esempio a norma:

DIN ISO 7619-1

DIN EN ISO 868

DIN ISO 48

Scienza dei materiali

Prove di resilienza

La scelta di un determinato materiale dipende anche dalla sua deformazione a temperature diverse. Per determinare la resilienza di un materiale metallico a temperature sotto lo zero comprese fino a -80 °C,

utilizziamo il pendolo di Charpy. Il provino viene raffreddato in un criotermostato, fino a raggiungere la temperatura esatta da testare. Con una traiettoria pendolare e un meccanismo automatico di risalita e di frenata, una mazza rompe il provino.

Analisi dei materiali

Determinare la composizione chimica dei metalli, questo è quanto si propone l’analisi spettrale dei materiali. Nel nostro laboratorio testiamo i metalli più comuni a base ferrosa, di alluminio e rame. Nello spettrometro a emissione ottica a scintille, la superficie del provino emette delle scintille e fornisce un risultato molto chiaro degli elementi contenuti e della loro percentuale.

Metallografia – uno sguardo alla struttura interna dei metalli

Con l’analisi metallografica si analizzano eventuali difetti superficiali e il trattamento termico dei metalli anche in caso di sinistro. Nel locale per la preparazione dei provini realizziamo le sezioni metallografiche per la rilevazione della loro microstruttura. Con modernissimi microscopi possiamo analizzare ad esempio la martensite o la ferrite delta. Inoltre è possibile rilevare la decarburazione superficiale e la carbocementazione del manufatto.

Prove di trazione

Un utilizzo mirato e corretto delle viti, dei bulloni e degli elementi in metallo si basa sulla loro classificazione nelle rispettive classi di resistenza. Per determinare alcuni importanti coefficienti, ad esempio quello di resilienza, nella nostra macchina per le prove di trazione sottoponiamo viti, bulloni e altri elementi in metallo a forze che raggiungono 60 t. I provini vengono caricati fino alla rottura o con la forza predeterminata da testare. Effettuiamo anche prove di trazione con appoggio a cuneo su viti intere, in cui viene sollecitato il raccordo di raggio. Oltre alle viti di grandezza compresa fino a M30 (8.8) e i dadi fino a M33 (10), effettuiamo prove di trazione anche su provini calibrati al tornio.

Superfici

Prove di corrosione in nebbia salina

Per testare la resistenza e l’efficacia protettiva dei trattamenti superficiali, immergiamo i provini in una soluzione di cloruro di sodio, con pH neutro. A 35 gradi di temperatura, nella camera di nebbia salina, la soluzione attacca il materiale metallico per tutta la durata della prova, che può essere di un paio d’ore ma anche di 1.000 ore. Successivamente è possibile valutare alcune caratteristiche tipiche dei metalli, come la ruggine bianca e rossa.

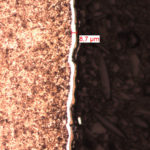

LO SPESSORE DEL TRATTAMENTO SUPERFICIALE

AI RAGGI X NON SFUGGE NULLA

Qual è lo spessore di un trattamento superficiale o di un rivestimento metallico? La risposta a questa domanda la fornisce la spettrofotometria XRF, una tecnica di analisi non distruttiva che consente di determinare in pochi secondi alcuni indici fondamentali dei trattamenti superficiali.

Tra questi rientrano i più svariati rivestimenti galvanici e l’analisi degli elementi che compongono quelli multistrato.

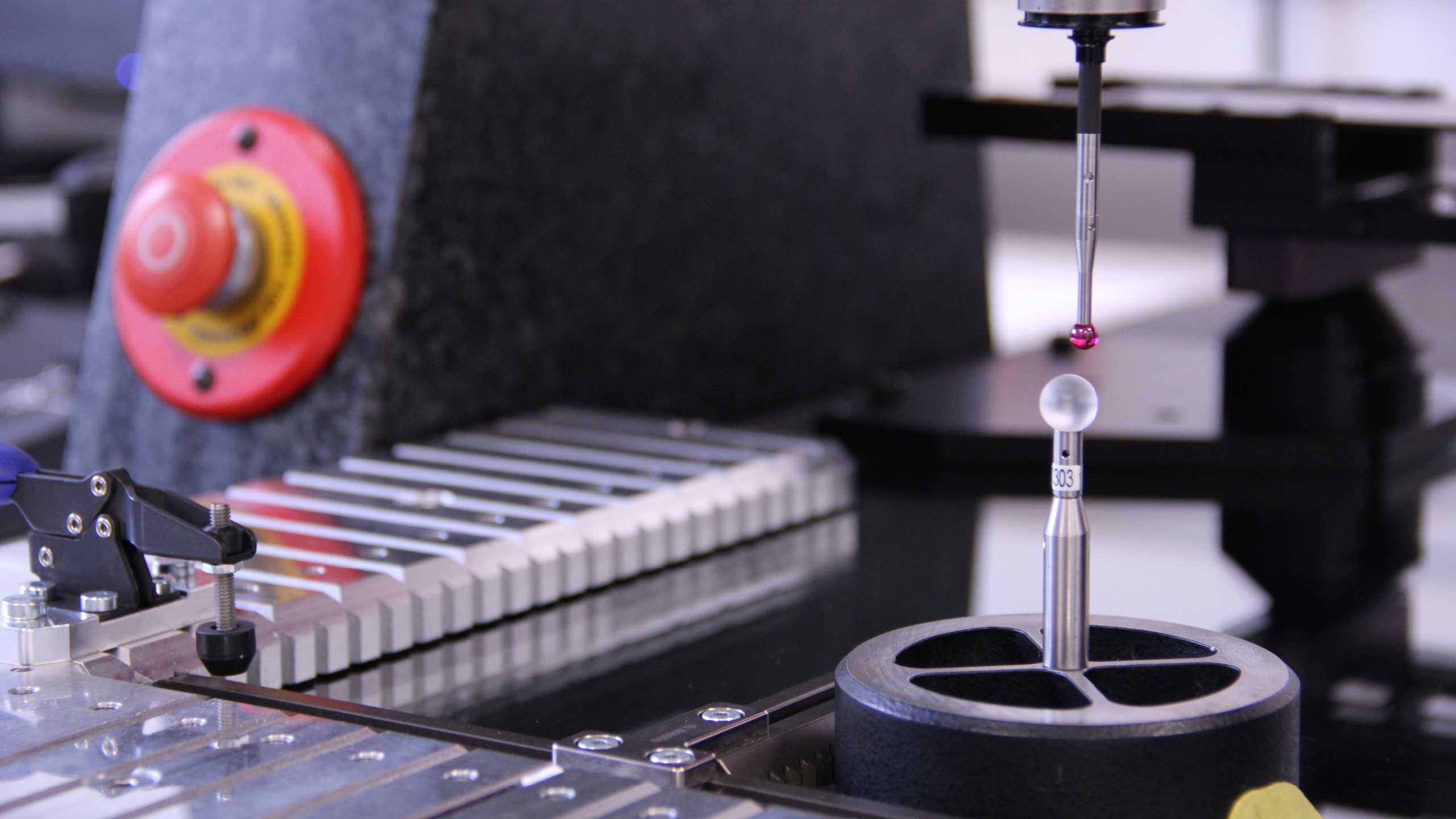

Geometria

Tecnologie di misurazione in 3D: ottiche, tattili e al laser

Le geometrie complesse rappresentano una sfida particolare per le tecnologie di misurazione.

Le geometrie complesse rappresentano una sfida particolare per le tecnologie di misurazione.

Per determinare in modo affidabile le tolleranze di forma e di posizione, utilizziamo una modernissima macchina di misura a coordinate. Tre sensori di misura, un sensore ottico, un tastatore e una sonda laser agiscono sul manufatto, consentendo la massima precisione di misurazione e una precisione nell’ordine di micron.

Per andare sul sicuro ed escludere variazioni di temperatura sulla lunghezza del manufatto, la macchina di misura a coordinate è posizionata in un locale climatizzato a temperatura e umidità costante.

La misurazione dei contorni

Il raccordo mantiene le promesse?

Il raccordo mantiene le promesse?

Quando devono essere verificate le altezze, le lunghezze, gli angoli e i raggi, testiamo i manufatti in modo rapido e affidabile grazie a uno strumento di misurazione tattile dei contorni, con una precisione nell’ordine di micron.

I metodi di prova accreditati

Il laboratorio di prova della Würth Industrie Service è accreditato secondo la norma DIN EN ISO / IEC 17025 per 24 metodi di prova normati. Di seguito l’elenco aggiornato (al 11 aprile 2017) che sintetizza tutti i metodi di prova normalizzati e accreditati.

| Norma | Titolo della norma | Oggetto testato/ispezionato |

| UNI EN ISO 6507-1:2005 | Materiali metallici – Prova di durezza Vickers – Parte 1: Metodo di prova HV0,3; HV1; HV3; HV5; HV10; HV30 | Elementi di collegamento e pezzi speciali e su disegno |

| UNI EN ISO 6508-1:2016 | Materiali metallici – Prova di durezza Rockwell – Parte 1: metodo di prova HRC; HR15N; HR45N; HR30N | Elementi di collegamento e pezzi speciali e su disegno |

| UNI EN ISO 6506-1:2014 | Materiali metallici – Prova di durezza Brinell – Parte 1: Metodo di prova HBW 2,5/187,5; HBW 2,5/31,25; HBW 2,5/15,625 | Elementi di collegamento e pezzi speciali e su disegno |

| UNI EN ISO 6892-1:2017 | Materiali metallici – Prova di trazione – Parte 1: Metodo di prova a temperatura ambiente (solo metodo di prova B) | Elementi di collegamento e pezzi speciali e su disegno |

| UNI EN ISO 148-1:2010 | Materiali metallici – Prova di resilienza su provetta Charpy – Parte

1: Metodo di prova |

Elementi di collegamento e pezzi speciali e su disegno |

| UNI EN ISO 898-1:2013 | Caratteristiche meccaniche degli elementi di collegamento di acciaio – Parte 1: Viti e viti prigioniere con classi di resistenza specificate – Filettature a passo grosso e a passo fine | |

| Prova di trazione | Paragrafo 9.1 prova di trazione con appoggio a cuneo su viti intere (non si applica alle viti prigioniere) | Viti 1-600 kN |

| Prova di trazione | Paragrafo 9.2 Prova di trazione su viti per determinare la resistenza meccanica Rm | Viti 1-600 kN |

| Prova di trazione | Paragrafo 9.4 Prova di trazione su viti con ridotta caricabilità a causa del disegno della testa | Viti 1-600 kN |

| Prova di trazione | Paragrafo 9.7 Prova di trazione su provini calibrati al tornio | Viti 1-600 kN |

| Prova di durezza | Paragrafo 9.9 Prova di durezza | Viti in conformità alle prove di durezza specificate |

| Prova di durezza | Paragrafo 9.10 Esame della decarburazione | Viti |

| Prova di durezza | Paragrafo 9.11 Esame della carbocementazione | Viti |

| Prova di resilienza | Paragrafo 9.14 Prova di resilienza su provini ricavati da truciolatura | Viti a partire da M16 |

| UNI EN ISO 898-2:2012 | Caratteristiche meccaniche di elementi di collegamento di acciaio al carbonio e acciaio legato – Parte 2: Dadi con classi di resistenza specificate – Filettatura a passo grosso e filettatura a passo fine | |

| Prova di trazione | Paragrafo 9.1 Prova di carico | Dadi 1-600 kN |

| Prova di durezza | Paragrafo 9.2 Prova di durezza | Dadi in conformità alle prove di durezza specificate |

| UNI EN ISO 3506-1:2009 | Caratteristiche meccaniche degli elementi di collegamento di acciaio inossidabile resistente alla corrosione – Parte 1: Viti e viti prigioniere | |

| Prova di trazione | Paragrafo 7.2.2 Resistenza meccanica, Rm | Dadi 1-600 kN |

| Prova di trazione | Paragrafo 7.2.6 Prova di trazione con appoggio a cuneo su viti intere in acciaio martensitico (non vale per le viti prigioniere) | Dadi 1-600 kN |

| Prova di durezza | Paragrafo 7.2.7 Durezza HB, HRC o HV | Viti |

| UNI EN ISO 3506-2:2009 | Caratteristiche meccaniche degli elementi di collegamento di acciaio inossidabile resistente alla corrosione – Parte 2: Dadi | |

| Prova di durezza | Paragrafo 7.1 Durezza HB, HRC o HV | Dadi |

| Prova di trazione | Paragrafo 7.2 Carichi di prova | Dadi 1-600 kN |

Per i clienti Würth l’accreditamento significa avere la certezza di collaborare con un partner affidabile e imparziale nell’assicurazione della qualità e nello sviluppo prodotti, che ottempera ai requisiti internazionali per gli strumenti di misura e i metodi di prova.

Oltre alla conformità a norme e regolamenti, l’accreditamento attesta anche la professionalità della nostra struttura, saldamente ancorata al nostro sistema di gestione della qualità.

Per poterla garantire anche in futuro, disponiamo di un campo di accreditamento flessibile, per cui possiamo utilizzare i metodi di prova accreditati a prescindere dall’edizione della norma di riferimento.

| E-Business

| E-Business